石化行业作为典型的流程性工业,除了要考虑到安全等因素,还面临着成本高、流程长等共性难题。目前,全国石油炼化行业大多数上下游企业间数据不互联互通,利益上的冲突常常会导致成员间产生互不信任,发生纠纷也无法举证追溯核查。而且,石化行业产业链财务结算周期长,平均3-6个月,缺乏完整数据链条,流转数据信息不实时且不透明。

随着5G、工业互联网等技术的成熟,以5G+MEC为基础,打通各环节数据,实现化工工厂数据互联互通成为可能。

新华粤石化集团,是国家高新技术企业,目前装置产能达到138万吨/年,拥有炼油深加工、乙烯后加工和精细化化工三大经营业务,形成基础化学品、精细化学品、功能性材料的“三大产业布局”,是中国粤西地区深加工后加工龙头企业之一。

为了解决石化行业共性难题,新华粤集团通过在企业内部署5G专网,开发一套自主可控的石化智能工厂解决方案,并通过在生产运行、现场安全、供应链协同等业务领域进行典型场景的5G+工业互联网融合应用,形成一套支持5G与工业互联网融合应用的石化企业整体解决方案,助力企业安全优质高效运营。

5G+AI智慧视频应用

围绕企业对于安全管控实现在线监测、实时告警的业务需求,采用5G+AI智慧视频技术方案,在新华粤集团锦昱工厂厂区的前门、后门以及工厂卸货龙门架区域进行视频图像采集,通过5G视频传输、MEC+AI视觉边缘算法分析,对作业区域的人员进行穿戴安全监控管理,实现安全帽、安全带、工作服智能穿戴识别,当出现操作人员违规行为,系统将实时发出告警信息,从根本上杜绝安全隐患发生。

基于5G的供应链协同应用

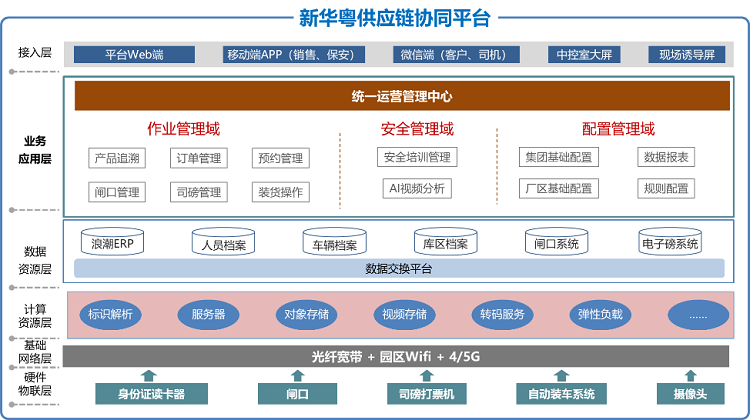

为提升业务高效运转,降低运营成本,实现厂区协同作业,建立供应链协同应用。新华粤原有供应链作业方式存在信息流转不及时,不同岗位协同性低,司机体验感知差等痛点。为了提升货物进出场的协同效率,减少人为参与,并且与将来的厂区视频AI安全管理、自动装车改造等信息化项目结合,现提出了以5G网路为基础、订单为核心,通过流程式的订单流转和信息共享,拉通销售、财务、司机、仓管、保安、中控等岗位人员的协作流程,实现订单、货物、车辆、人员等要素的统一管控,从而提升供应链作业效率和客户服务质量。

基于5G的无人值守过磅应用

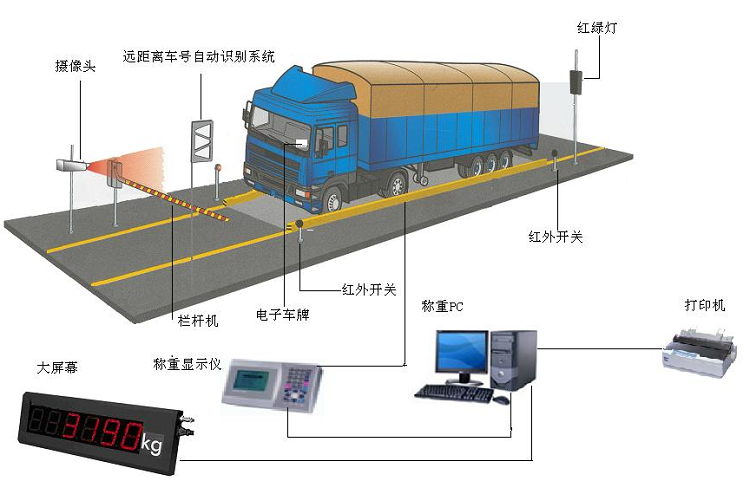

为实现厂区自动化水平提升,降本增效,将原有人值守过磅,采用RFID(无接触射频设备)刷卡进行替代,可以通过5G网络连接实现过磅数据、过磅图片以及过磅视频的实时监控,磅单的查询关联图像信息。并通过人工智能、大数据技术,对车辆、罐体进行皮重分析,对超过历史均值3‰(可配置)的过磅进行告警。

标识解析+产品追溯应用

针对新产品种类繁多,不易追溯的痛点,实现产品全生命周期管理,通过标识解析+产品追溯,接入广东省石化行业工业互联网标识解析二级节点,生成产品唯一标识码,实现一物一码,并记录产品各个环节的数据,打通生产、物流、销售等环节,实现产品全生命周期追溯,打破生产企业与用户壁垒,反推产品更新升级。

基于5G的能耗监控应用

严格的自动设备、能耗检测监控,对于存在较高安全风险和有毒有害物质排放进行严格自动检测监控,实现能耗监控分析功能。通过对接企业现有的DCS能源监控系统及智能电表、智能燃气等计量设备,采集企业能耗数据实现数据上传功能,将采集到的能耗数据,按时按需上传到省级能耗在线监管平台。试点样板工厂设备利用率91.1%,节能降耗提高33%。

基于5G的动设备监控应用

建设动设备状态监测及预测性维护系统,通过对动设备的振动、温度、转速等数据进行实时分析来预测设备故障,并在故障发生前制订维修计划,预防设备故障的发生,降低故障带来的损失。使得工业动设备的状态监测及故障诊断有效率可以大幅上升,同时,通过深度学习,可以进一步优化企业设备维修成本支出,提升预测性维护的价值。

基于5G的生产管理看板应用

通过数据融合加工,形成可视化的企业上产管理看板,助力生产管理高效透明,快速响应,降低运营成本;建设5G+化工智能工厂,根据系统及数据的差异,基于“5G+物联网+MEC边缘”的有线无线网络融合支撑方式,构建石化工业互联网全量数据接入集成架构,保障数据集成的时效性、可靠性、安全性。并对接ERP、财务管理系统等,形成智能工厂全要素互联。

通过生产看板的应用,数据统计分析和清晰易懂的可视化图表,在生产看板进行可视化展示,为企业生产管理者提供实时的生产状态和趋势分析,便于生产管控。

建设5G智慧工厂,为新华粤集团实现数字化转型,优化产业结构,实现发展新动能。通过厂区全要素监控,从根本上杜绝安全隐患发生,员工违规行为减少80%,安全管理能力提升80%,安全管理成本下降了50%。通过标识解析实现一物一码,打通生产、物流、销售等环节,实现产品全生命周期管理,自动喷码,提高生产效率10%,产品标识注册量达150万个,标识解析量也达到250万次以上。

构建全过程联动机制。以生产管控为中心,形成生产模型决策、过程量化管理、成本和质量动态跟踪,实现从原材料到成品的全要素优化和管理、生产、操作系统的全流程联动,生产效率由76%提升为89%。打造一体化协同管控模式。通过订单、货物、车辆、人员等要素的统一管控,提升供应链作业效率和客户服务质量,实现各流程环节高效管理,作业效率提升50%。严格的自动设备、能耗检测监控,对于存在较高安全风险和有毒有害物质排放进行严格自动检测监控,试点样板工厂设备利用率91.1%,节能降耗提高33%。

通过各个信息化系统协作,海量数据采集,可形成企业机理模型,反馈生产运营,不断优化产业结构,为企业经营决策提供理论依据,加速企业转型。通过项目实施,大幅提升企业营业收入和利润,超出项目预期,仅从生产效率的提升拉动产量增加、降低车间人工成本以及节省资金占用成本计算,每年预计为企业带来300万的新增利润。

主办:开云网页版-开云(中国)官网

地址: 广东省茂名市油城四路18号

邮编:525000

联系电话:0668-2245686

网站备案号: 粤ICP备18065869号